Cuando se habla de piezas de decoletaje, se hace referencia a componentes fabricados generalmente en tornos automáticos y pensados para altas producciones. Estas piezas, ya sean ejes, conectores o tornillos, forman parte de diversos sectores, como el automotriz o el aeroespacial. Por tanto, su diseño y manufactura impactan directamente en la calidad final del producto. ¡Y vaya que el diseño importa! Sobre todo si buscamos eliminar costos y tiempos excesivos.

En el escenario industrial actual, diseñar con inteligencia no es solo cuestión de estética, sino de eficiencia. Simplificar geometrías en las piezas de decoletaje reduce el riesgo de fallos y el desgaste de las herramientas de corte, a la vez que brinda mayor estabilidad al proceso. La verdadera optimización comienza cuando se unen la creatividad y la técnica, maximizando la producción sin perder de vista la exactitud dimensional que tanto se requiere.

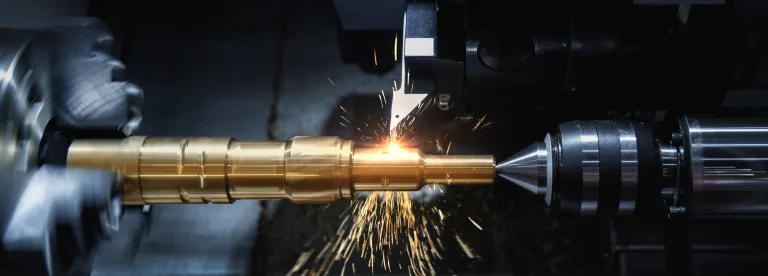

Piezas de decoletaje

Las piezas de decoletaje se asocian a la producción masiva de partes cilíndricas o de revolución en tornos. La magia sucede cuando barras de metal, acero, aluminio, bronce, etc. Se transforman en elementos milimétricos o con un metraje más extenso, pero siempre con tolerancias ajustadas. Por su flexibilidad, el decoletaje se ha vuelto indispensable en la creación de componentes para sistemas de frenado, dispositivos médicos y maquinaria en general.

Aquí entra en juego la optimización. Muchas veces, se diseñan ejes u otras piezas con cambios bruscos de sección o cavidades rebuscadas que dificultan el mecanizado y la sujeción. Por el contrario, al simplificar geometrías, se facilita el trabajo en el torno automático, reduciendo costos de herramienta y de tiempo. Con cada operación innecesaria que se elimine, el proceso se vuelve más fluido.

Cabría destacar que el éxito de la industria del decoletaje radica en combinar velocidad con consistencia. Esto implica no solo una gran capacidad productiva, sino también la confianza de que cada lote de piezas saldrá con la misma calidad. Un diámetro incorrecto o una rosca mal terminada puede echar a perder la utilidad de toda la producción. De ahí la importancia de un diseño bien planeado, libre de detalles que compliquen la manufactura.

Importancia de la Simplificación de Geometrías

Cada arista o hueco extra demanda tiempo adicional de mecanizado, cambios de herramienta y mayor propensión a la vibración o inestabilidad de la pieza. De esta manera, la geometría repercute de forma directa en el rendimiento de la línea de producción. En consecuencia, simplificar geometrías permite agilizar la fabricación y hacer un mejor uso de la materia prima.

Una de las ventajas notables de este enfoque es la prolongación de la vida útil de las herramientas de corte. Menos transiciones y cortes complejos significan menor fricción, menor calor acumulado y, por ende, un desgaste más lento. Además, un diseño minimalista se refleja en un producto final que puede resultar más robusto, especialmente si evitamos ángulos filosos o secciones demasiado delgadas.

En español, se entiende así: el decoletaje eficiente se basa en trazar un plan de mecanizado que reduzca los giros bruscos y permita un flujo constante de la barra de metal por el torno. Cuanto más “limpia” sea la forma, menor será la probabilidad de que surjan imprevistos en la producción y de que se deban descartar piezas defectuosas.

Principios Clave para un Diseño Óptimo

Para dar forma a piezas de decoletaje con alto rendimiento y bajo costo, conviene tener presentes estos principios:

- Conocer el uso final: ¿La pieza soportará tensión, vibración o rotación continua? La respuesta influye en la elección de materiales y en la forma de la sección.

- Secuencia de mecanizado clara: Identificar la ruta de la herramienta y minimizar los cambios de posición.

- Tolerancias razonables: Sobredimensionar las exigencias de precisión encarece los procesos y no siempre aporta mejoras.

- Revisar acabados: Si la pieza requiere pulido o tratamiento térmico posterior, el diseño debe facilitar estos pasos.

Se insinúa que la comunicación fluida entre el equipo de diseño y el de producción es determinante. Quienes manejan la máquina saben de primera mano qué formas generan tropiezos, y es fundamental que sus comentarios se reflejen en la versión final de la pieza.

Diseño de piezas de decoletaje: simplificar geometrías

El diseño de piezas de decoletaje fusiona la experiencia práctica (know-how) con la optimización. Se trata de analizar cada curva y cada ángulo para verificar si de verdad aportan valor o, por el contrario, solo añaden complejidad. A veces, sustituir un resalte inútil por una transición sutil evita atascos en la máquina y mejora la integridad del componente.

Esta “K” destaca la importancia de prototipar, probar y refinar. Al mecanizar muestras iniciales, es posible identificar vibraciones inesperadas o desgaste acelerado en ciertos puntos. Gracias a la retroalimentación, se pulen detalles hasta alcanzar el equilibrio perfecto entre diseño, funcionalidad y manufactura estable.

En español, se menciona que la clave es la flexibilidad. Si tu empresa cuenta con software CAD paramétrico, podrás modificar con rapidez cualquier dimensión o radio, viendo al instante el impacto en el costo y el tiempo de mecanizado. Dicho dinamismo marca la diferencia en industrias competitivas donde los requerimientos cambian velozmente.

Herramientas y Técnicas Eficaces

Para materializar la idea de simplificación, resulta fundamental conocer las tecnologías que impulsan la eficiencia:

- Simuladores CAM: Ideal para ensayar distintas rutas de herramienta antes de producir.

- Herramientas de corte avanzadas: Plaquitas de carburo con recubrimientos especiales que reducen la fricción y aumentan la precisión.

- Refrigeración especializada: Dirigir el fluido de corte donde más se necesita previene sobrecalentamientos y deformaciones.

- Medición automatizada: Sistemas de medición en línea que corrigen desviaciones sin detener la máquina.

Cada paso del proceso debe coordinarse con el diseño final de la pieza. Por ejemplo, una buena simulación CAM permite confirmar si, durante el torneado, habrá colisiones o secciones imposibles de trabajar con la geometría planteada.

Mejores Prácticas para la Evaluación y el Control de Calidad

Ningún diseño está completo sin un sólido respaldo en control de calidad. Establecer mediciones intermedias evita fabricar grandes lotes con errores sistémicos. La integración de escáneres 3D o máquinas de medición por coordenadas (CMM) aporta datos que se comparan con las especificaciones definidas en el plano.

Además, llevar registros de cada lote, indicando parámetros de corte y estado de las herramientas, ayuda a anticipar problemas. Cuando se detecta un patrón de desgaste anormal, se investiga a tiempo si la causa es el material de la pieza, la velocidad de corte o algún rasgo geométrico poco adecuado.

Es notable que la participación activa de los operadores en la revisión de la calidad refuerza la prevención de errores. Sus observaciones directas, sumadas a los datos de inspección, definen correcciones efectivas que mejoran la siguiente tanda de producción.

Conclusión

Optar por un diseño de piezas de decoletaje es la clave para competir en una industria que demanda rapidez, precisión y costos ajustados. Al eliminar contornos y pasos innecesarios, se alarga la vida de las herramientas, se reducen tiempos de producción y se minimizan los errores. Con la asistencia de tecnología avanzada, una buena comunicación entre diseño y producción y una cultura de control de calidad efectiva, lograrás piezas robustas y a la vez rentables.

En última instancia, simplificar no significa sacrificar la función. Más bien, se trata de una filosofía que pone el foco en lo esencial, liberando recursos para optimizar donde de verdad importa. Si deseas conocer más sobre técnicas vanguardistas y ejemplos de éxito, visita Talleres Safra y sumérgete en las posibilidades que ofrecen las tecnologías de mecanizado actuales. ¡Atrévete a replantear tus diseños y sorpréndete con los resultados!

Preguntas Frecuentes sobre el dieño de las piezas de decolotaje

Cómo elegir el mejor material para las piezas de decoletaje?

Todo depende de la aplicación y el entorno. Metales como el aluminio o el acero inoxidable se seleccionan por su dureza, resistencia a la corrosión o conductividad térmica, equilibrando costos y exigencias.

Puedo simplificar geometrías y aún así mantener la resistencia de la pieza?

Sí. El secreto está en identificar puntos críticos de la pieza que deben reforzarse y aligerar otros que no estén sometidos a cargas relevantes.

Por qué el decoletaje es tan eficiente en grandes volúmenes?

Los tornos automáticos con cargadores de barra permiten un mecanizado continuo y repetible, minimizando tiempos de preparación y garantizando un flujo constante de producción.

Ayuda la medición en línea a reducir defectos?

Definitivamente. Al chequear la pieza mientras se fabrica, se detectan desviaciones de forma temprana, ajustando los parámetros para mantener la uniformidad.

Es mejor usar tolerancias muy cerradas por si acaso?

No siempre. Tolerancias excesivamente ajustadas encarecen la fabricación y no aportan ventajas si la aplicación no requiere tantísima precisión.

Cuál es el rol del software CAM en la simplificación?

Permite simular trayectorias de corte y prevenir colisiones, al tiempo que sugiere caminos de herramienta más directos que reduzcan la complejidad del mecanizado.